作者:林源、杨武青、胡祥龙、曹凯、张聘龙、戴煜(湖南顶立科技股份有限公司)

本文发表于《空天技术》期刊2024年03期

摘 要:在高超声速风洞中,采用蓄热式加热器是获得高焓纯净来流气体最具优势的方法之一。针对高超声速风洞蓄热式加热器在长时间运行过程中存在蓄热体开裂损坏问题,采用仿真软件对该开裂现象进行了热应力场的数值模拟,并分析了裂纹的形成机理及其影响因素。模拟及分析结果表明,蓄热体裂纹产生的主要原因是蓄热体开孔布局不合理导致的局部高温热应力作用;蓄热体开裂是由于疲劳断裂产生的,在长时间运行过程中最大热应力值已超过其抗弯强度。通过对比分析,数值模拟结果与蓄热体实际损坏情况相一致,说明数值模拟的结果准确反映了蓄热式加热器中蓄热体产生裂纹的原因。此外,对蓄热体的改进优化及未来研究方向提出3点建议,可为高超声速蓄热式风洞加热器中的蓄热体工程设计与改进优化提供参考。

01 引言

国内外高超声速飞行关键技术的考核与验证一直依赖于高超声速风洞,其中高超声速风洞中的高温纯净蓄热式加热器,对超燃冲压发动机、高超声速飞行器等的研制具有至关重要的作用。高超声速风洞的工作原理是固定支撑试验件,通过加热、增速试验工质模拟飞行器工作条件下的速度、温度以及压力等状态指标,并在一定时间内保持模拟参数不变,开展试验件的测试研究。蓄热式加热的风洞可提供物理组分与真实空气完全一致的气流条件,能反映真实大气飞行条件下的发动机性能 。因此,研制高温纯净蓄热式加热器开展高温“纯净”工质试验,进行超燃冲压发动机等的性能评估、开展高超声速飞行器材料研究以及性能测试,已经成为各航空航天大国不可或缺的关键技术之一。

近年来,国内外研究机构均大量开展了对高温蓄热体的验证及性能评估工作,并且将其较成功地应用于各种地面试验设备中,有力推动了高超声速飞行器材料构件、发动机及整机性能的研究进程。其中,为获取更纯净的高焓气流,蓄热体通常采用高性能的等静压石墨以及高熔点的陶瓷材料,其选取的原则主要包括热容大、耐强气冲刷、高温强度高、蠕变小、耐冷热激变以及长时间使用不开裂、不粉化等因素。因此,越来越多的国内外研究学者开展了高超声速风洞蓄热式加热器用的蓄热体的研究。

20世纪60年代起,美国分别重点开展了氧化锆蓄热体、氧化铝蓄热体、石墨蓄热体的相关研究,最终建设以氧化锆为蓄热材料的蓄热式空气加热器,获得了2500K的空气温度。Babu等研究了高超声速风洞蓄热式加热器中的蓄热体,对比了氧化铝、氧化锆或莫来石组合物材料,进行了一系列的试验以估计材料的热特性,研究结果确认以90%氧化铝和10%二氧化硅的最终基质复合比,使蓄热体具有良好的耐热冲击性和低粉尘产生的特性,对材料的完整性具有显著改善。

刘藏宝等针对高超声速风洞试验中,高温陶瓷蓄热砖在服役过程中所遭受的复杂高温及热冲击环境,采用高压空气淬火法,研究了Al2O3陶瓷材料的高温抗热震性能并分析其在高温环境下的抗热震机理,分析了Al2O3陶瓷表面高温脆-韧性转变对其高温抗热震性能的影响,对工程应用具有重要的理论指导意义。

罗飞腾等针对高温风洞蓄热式加热器空心砖型蓄热体单元的初步设计进行探析,评估几何参数对加热器性能的影响,结果表明高度、孔径和孔间距对加热器的试验结果参数、运行性能具有显著影响,设计的蓄热体单元方案可满足马赫数为6的试验模拟状态要求,为后期高温风洞蓄热式加热器的工程设计以及方案评估提供了有益指导。

因此,蓄热体不仅是蓄热式加热器中的关键部件,也是研制蓄热式加热器的重点、难点之一。目前,本文所研究的高超声速风洞蓄热式加热器在投入使用后,由于蓄热加热的方式要求高温蓄热材料在短时间内与常温气体进行换热,在急冷急热、高速气流冲刷等苛刻的试验工况下,蓄热体出现了不同程度的开裂等损坏情况,严重影响了蓄热式加热器的使用寿命和试验精度。

当前研究中,国内外的研究者们对高超声速风洞蓄热式加热器蓄热体的研究均专注于蓄热体材料的选材、换热性能、蓄热体单元结构设计的方法以及材料自身的抗热震性能等的研究,对于实际服役工况下蓄热体产生损坏的原因鲜有研究。本文的主要目的是以高超声速风洞加热器中的蓄热体为研究对象,运用仿真软件,采用热力耦合分析的方法,同时,结合实际的服役工况条件,进行温度场和热应力场的研究,重点分析蓄热式加热器蓄热体产生开裂的原因,并就蓄热体的选材、结构设计以及后续的主要研究方向提出3点建议及展望,研究结果可为蓄热体的工程设计及优化改进提供有益的参考。

02 蓄热体的工况与有限元模型

2. 1 蓄热体的工况

高超声速风洞蓄热式加热器是专门为飞行器等设备进行地面模拟试验而设计的风洞设备,其工作原理是采用感应加热的方式对内部的蓄热体进行加热,待蓄热体升温至指定温度,再充入气体介质,气体与蓄热体进行强制换热,从而产生风洞所需的高温高压气流。

在典型的服役工况下,热式加热器先将内部抽至真空状态,再将蓄热体蓄热至280k的温度,随后,氮气工质以12m/s 的速度流经蓄热体进行换热,并被加热到指定温度,该蓄热式加热器可为风洞下游提供高温纯净气源,完成试验环境的模拟。

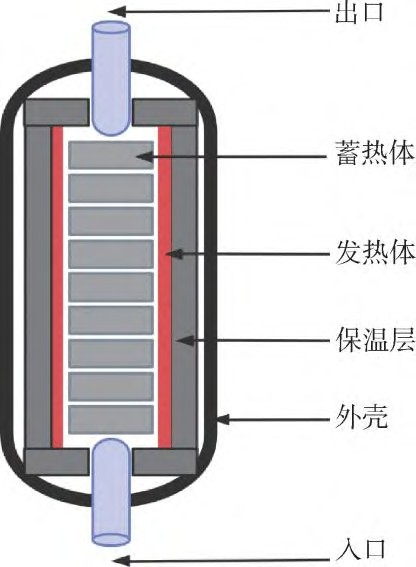

高超声速蓄热式加热器整体结构如图1所示,主要由石墨蓄热体、保温层、外壳等组成,其中蓄热体的整体高度为1800mm。

图 1 高超声速风洞蓄热式加热器示意图

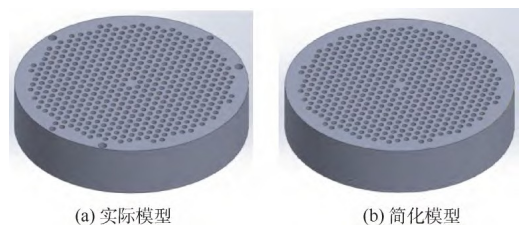

2. 2 蓄热体的模型简化

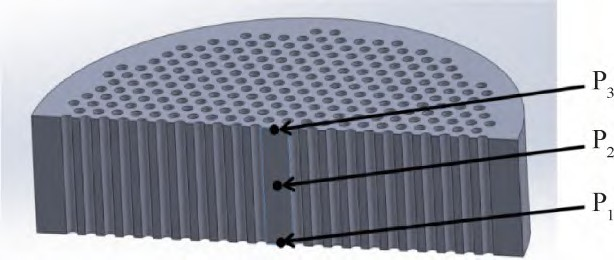

本文研究计算主要为了探究蓄热体裂缝形成的原因及影响因素,选用位于高超声速风洞蓄热式加热器底部、服役工况条件最为恶劣的蓄热体为研究对象,进行蓄热体的仿真分析计算。根据蓄热式加热器中蓄热体实际的服役工况条件、三维尺寸参数及结构特点,以及与其他构件之间的相互关系,在保证重要结构不变的基础上,对实际模型进行合理简化。其实际模型与三维简化图如图 2 所示。

(1)忽略蓄热体上的两个定位孔与三个螺栓固定孔的几何特征,在实际工况下,安装同等材料的螺栓柱等进行蓄热体之间的固定连接,认为是规则完整的蓄热体;

(2)忽略蓄热体上的三个螺纹吊装孔、倒角等次要结构的影响。

图 2 高超声速风洞蓄热式加热器示意图

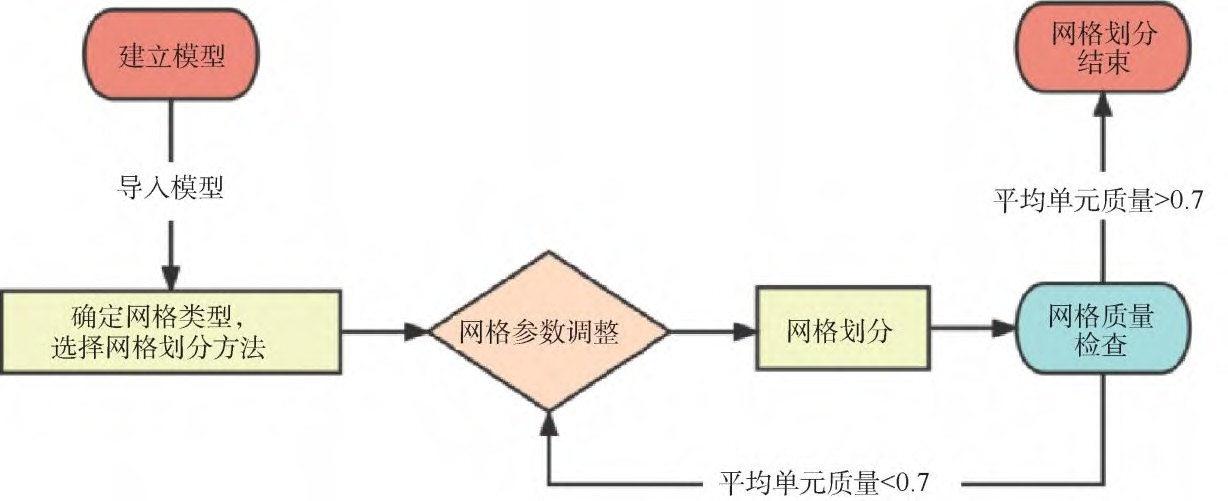

2. 3 网格划分

几何模型是仅包括几何形状特征的信息,无法直接用于有限元计算,需要建立有限元模型,有限元模型是有网格、节点以及有限元信息的模型。因此,在进行有限元分析时,需要进行关键的网格划分步骤。本文网格划分的流程如图3所示。其中,单元质量是一个复合的质量指标,其衡量标准是单元体积与单元边长之间的比值,范围在0~1之间,单元质量越靠近1,其网格质量越好。

图3 网格划分流程图

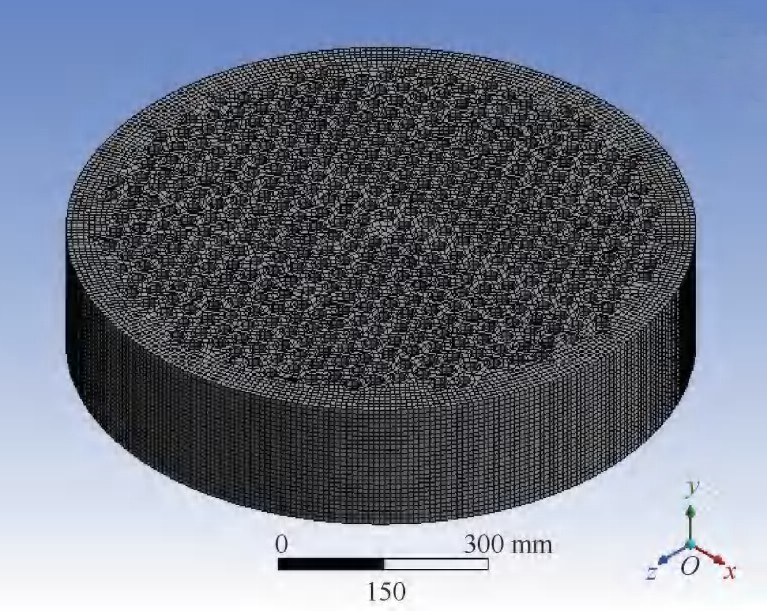

本文所研究的蓄热体主要由圆柱体等形状规则的结构组成,选用结构网格的方式进行网格划分,在完成网格划分后,需要对所得的网格质量进行检查。网格划分结果如图4所示,整体的网格单元数量为214812,节点数量为1017601,平均网格质量为0.767,符合数值计算的基本要求。

图 4 蓄热体网格划分示意图

进行有限元分析的过程中,在保证网格质量的前提下,为了确保最终计算结果的准确性,需进行网格无关性验证。本文在蓄热体中心的轴向位置上设置了三个监测点,如图5所示。

图 5 监测点位置示意图

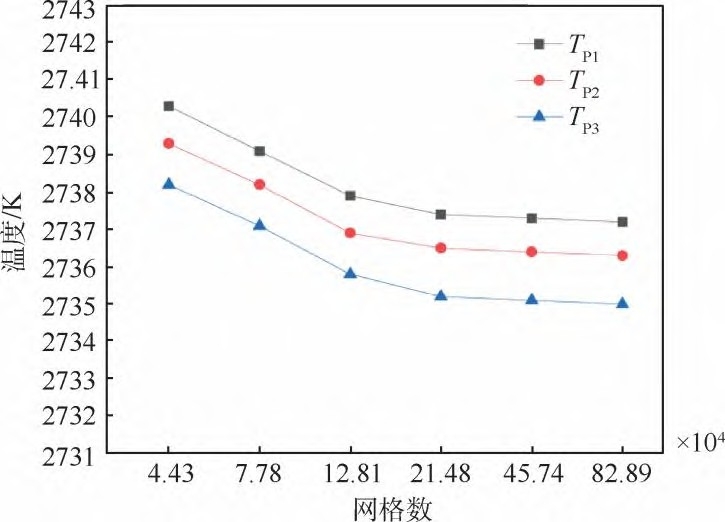

在2800K、10s时的瞬态情况下,以三个监测点的温度为参考标准,研究在不同网格数目下,计算温度变化的差异情况。本节设置的模型网格数量分别为443750、77856、128100、214812、457450 和828996。三个不同监测点的六种网格模 型对温度的影响如图6所示。

图 6 网格无关性验证

模拟数据表明,在三个监测点的443750与77856 网格数量模型与其余网格数量模型相比,温度差别均为2K左右,从图中的斜率可以看出其变化幅度较大,不满足作为后续研究所用的计算模型,而128100、214812、457450 和 828996 网格数量下的模型,其温度变化范围均在0.5K内,所得结果差别较小,从图中斜率分析得出变化幅度小,满足网格无关性要求。

综合分析可知,214812数量的网格模型计算精度良好,温度结果受网格数量变化的影响很小,且网格数量适中,同时考虑到计算时间与计算成本,故本文采用214812数量的网格模型开展后续的温度场、应力场等研究。

2. 4 热分析边界条件

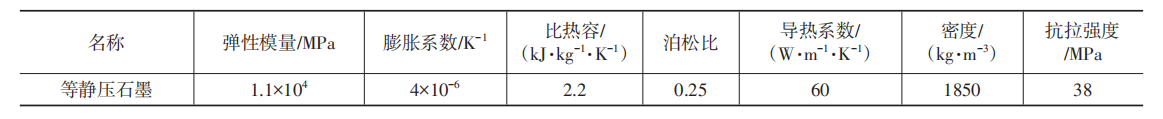

本文所研究的蓄热体为等静压石墨,其物性参数如表1所示,采用瞬态的计算方法,分别设置蓄热体的初始温度为2800K、入口气体温度为300K。本研究重点考虑单块蓄热体在高温下,采用ANSYS中热力耦合分析的方法,探析蓄热体开裂的原因。

表1 蓄热体物性参数

由于高超声速风洞蓄热式加热器工况的复杂性以及蓄热体的局部特性,因此,在分析蓄热体的温度场及热应力场之前,需进行合理的条件假设。本文对蓄热体分析模型以及相应工况的假设条件如下:

(1)蓄热体由各向同性的材料制造而成,假定蓄热体流道内表面均光滑,蓄热体所有通道内的气体不产生相变;

(2)蓄热体、氮气的物性参数及对流换热系数均不随时间和温度的变化而变化,不计辐射换热的影响;

(3)忽略蓄热体流道内表面散热效果和蓄热体外壁面的传热损失,假设蓄热体外壁面为绝热壁面。

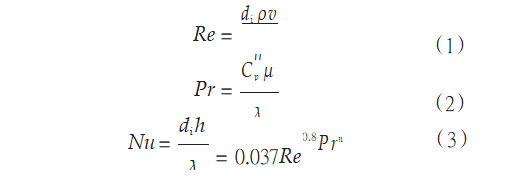

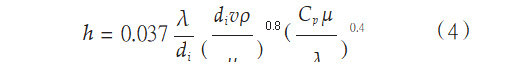

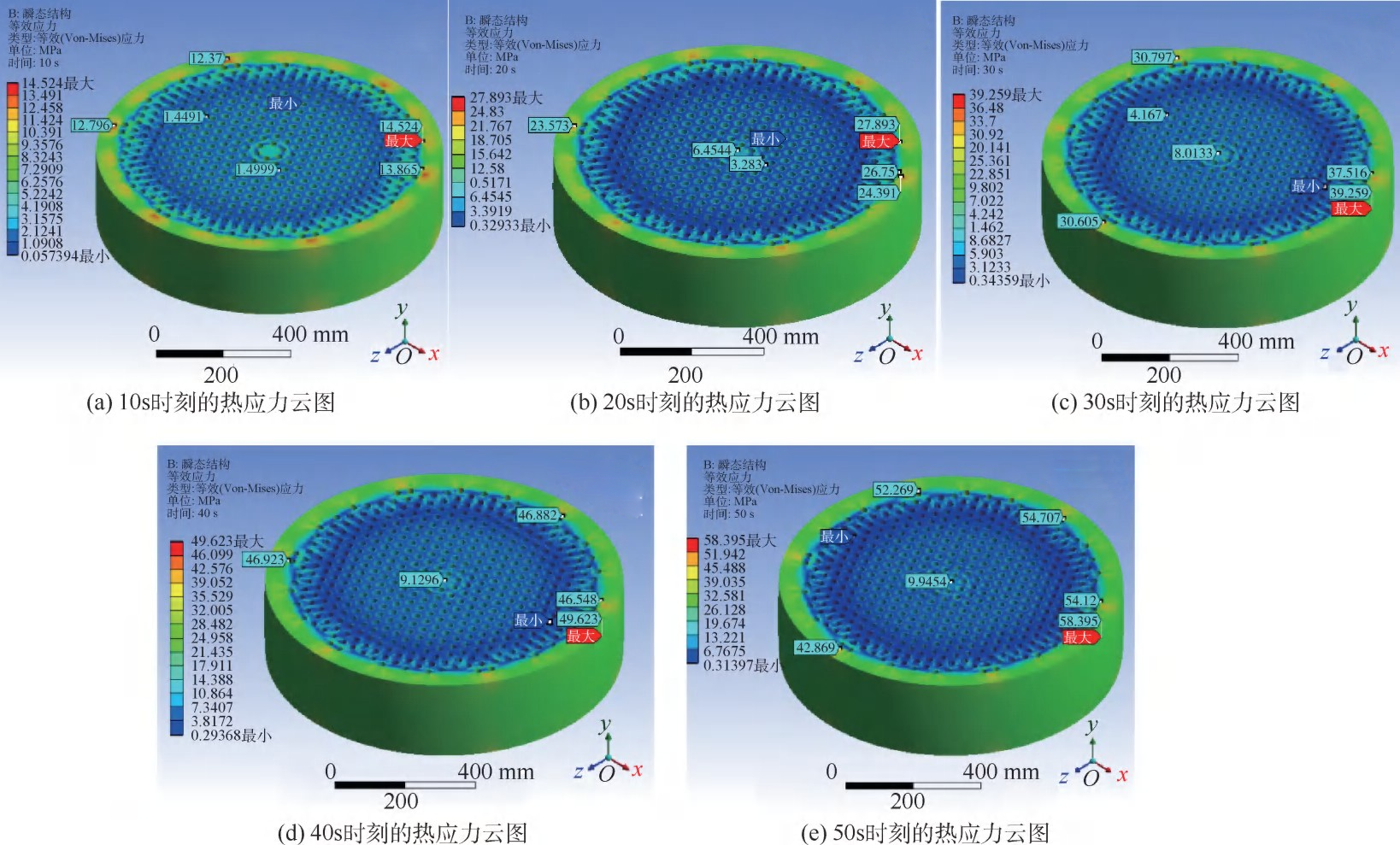

2. 5 强制对流换热系数的计算

在进行计算对流换热系数时,需求出雷诺数,以此求出流体的流动状态以及普朗特数,最后根据努塞尔经验公式得出对流换热系数。高超声速风洞蓄热式加热器中蓄热体的对流换热,主要是常温气体与蓄热体内孔壁面短时间内的强制对流换热,查阅文献,应用经验公式如下:

式中,Re为雷诺数;di为管内径,m;v为流体的来流速度,m/s;μ为流体的粘度系数,Pa·s;Pr为普朗特数;Cp为流体的定压比热,J/(kg·K);λ为流体的导热系数,W/(m·K);Nu为努塞尔数;h为对流换热系数,W/(m2·K);n为系数,当流体被加热时,n=0.4,当流体被冷却时,n=0.3。

在高超声速风洞蓄热式加热器中,氮气是处于被加热的状态,蓄热体处于冷却的状态,因此n取值为0.4。通过联立式(1)~式(3),可得出本文蓄热体与氮气介质的强制对流换热计算公式如下:

根据蓄热体的实际工况,初始时刻的常温氮气流经蓄热体时,在加热器最底部的蓄热体工况条件最为恶劣,通过式(4)计算得出,在满流量状况下, 蓄热体流道内的强制对流换热系数为601.14W/(m2·K)。

03 结果分析与讨论

3. 1 不同时刻的蓄热体温度场

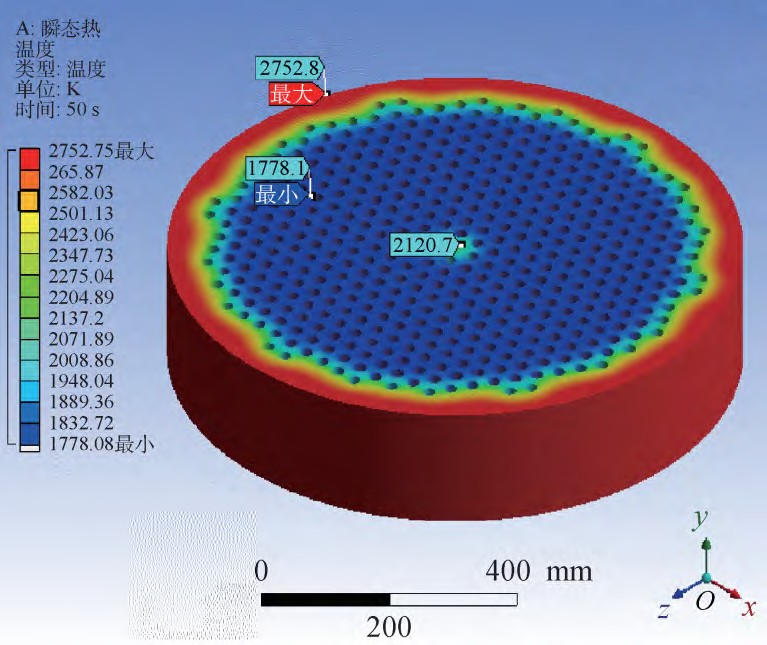

在有限元分析软件中,完成蓄热体模型的前处理和边界条件设定后,再进行设置求解器进行求解,研究蓄热体在试验过程中的温度变化。为了分析蓄热体在高超声速风洞蓄热式加热器长时间试验过程中温度变化的情况,本文首先研究计算了蓄热体在10~50s的温度场分布情况。

50s时刻的蓄热体温度分布如图7所示,由图可知,在12m/s的常温氮气进入蓄热体进行换热后,50s时刻的最高温度约为2752K,最低温度约为1778K,最高温与最低温的温差较大,并且有气体流道的区域,石墨冷却速度较快。而蓄热体的边缘位置由于没有流道且壁厚比较厚,该部分的热量需要通过热传递的形式传递出来,传热过程比较慢。这说明蓄热体内部由于强制对流换热速率过快,石墨蓄热体承受着急剧的温度变化。对于蓄热体有无气流道的边缘区域,温差的变化幅值很大,蓄热体在径向方向上呈现温度梯度型的分布规律,这说明蓄热体开孔结构的不合理性。

图7 50s时刻的蓄热体温度分布云图

为了进一步分析试验过程中,蓄热体在常温氮气对流换热的作用下,最高温度与最低温度随着时间的变化情况,本文分析了蓄热体瞬态下10~50s的温差变化曲线图,如图8所示。

图8 蓄热体最高温与最低温随时间的变化曲线

从计算结果可知,随着试验时间的增加,蓄热体温度在急剧降低,最高温与最低温的温差值不断增大,其温差变化幅值也不断增大,在50s时刻的最大温差值为974.67K,与10s时刻的温差相比,温差的变化量增加了大约69%。这 说明随着试验时长的增大,蓄热体由于温差变化大,存在内部因收缩或膨胀受阻产生热应力的现象。

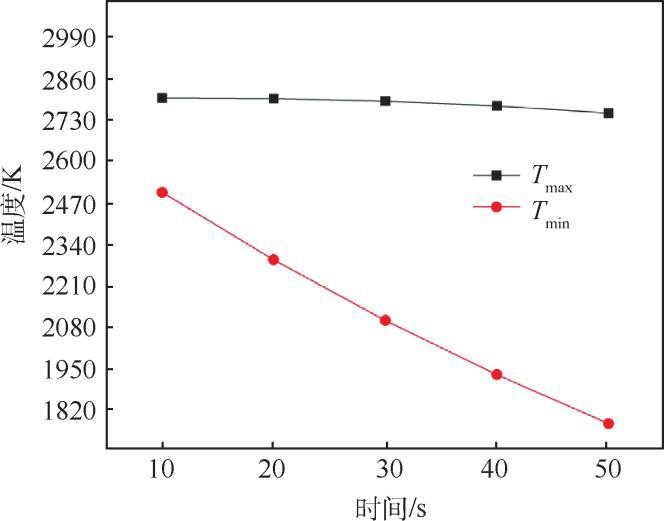

3. 2 不同时刻的蓄热体热应力场

为了探究蓄热体损坏的原因,本节在温度场分析的基础上,添加了位移约束,将蓄热体的外壁面定义为零位移约束,即固定蓄热体边界的位移 u=0,以保证模型在计算分析中不会产生刚性位移。其中,蓄热体最大应力的区域及时刻如图9所示。

图9 蓄热体不同时刻的热应力云图

由图 9 可知,蓄热体在30s 时刻前的热应力基本低于等静压石墨蓄热体在高温下的抗弯强度38MPa,仅有少量的局部区域的热应力大于38MPa,最大热应力约为 39. 259MPa,出现在蓄热体有气流和无气流道的边缘区域。结果表明,由于蓄热体结构的影响,在服役至 30s 时刻,蓄热体承受温度激烈变化而引起内部温度梯度过大,其内部各部分之间由于不能完全自由膨胀而产生热应力,热应力超过等静压石墨材料的强度极限,造成了蓄热体的损坏。

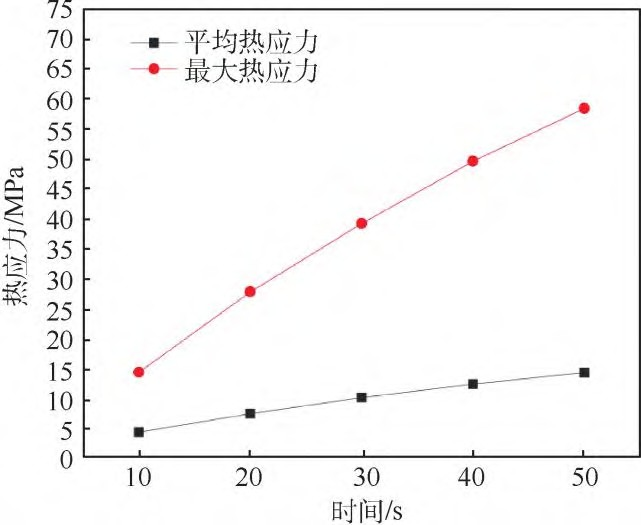

蓄热体最 大热应力与平均热应力随时间变化曲线如图10所示,由图可知随着试验时间的增加,蓄热体的最大热应力在急剧增加,尤其在30s 后,蓄热体局部最大热应力始终在不断增大,已远超过蓄热体材料自身的抗弯强度极限。蓄热体的平均热应力虽然也在不断增大,但变化幅值小。此外,平均热应力均在15MPa以下,均不超过等静压石墨材料的抗弯强度极限。这与图8的温差增大趋势相一致,这说明正是由于温差过大造成蓄热体的局部热应力过大。

图10 蓄热体最大热应力与平均热应力随时间的变化曲线

3. 3 气流速度对蓄热体热应力的影响

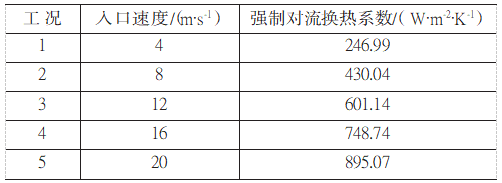

在高焓纯净风洞加热器中,气体入口速度的大小将直接影响到气体与蓄热体之间强制对流换热强度,在一定范围内,换热效果与入口速度大小成正比。为了研究不同入口速度大小对蓄热体热应力的影响,本节分别采用不同入口速度的工况条件,如表 2 所示。

表 2 不同的入口速度及强制对流换热系数

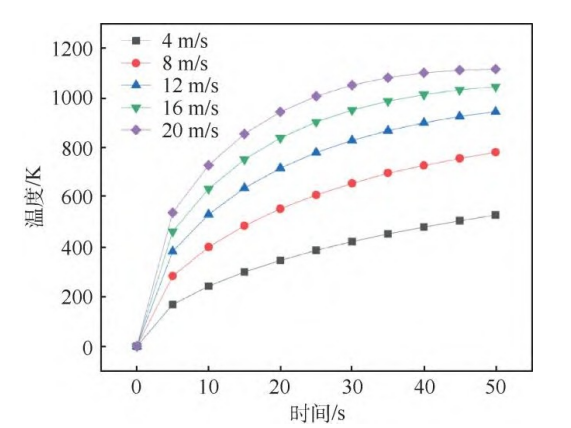

不同入口速度的温差变化如图11所示,随着试验时间的增加,入口速度越大,蓄热体的最高温度与最低温度的差值越大。在50s的试验时间内,入口速度为4m/s和8m/s时,温差值800K以内;入口速度为12m/s、16m/s和20m/s时,其温差值均超过800K。计算结果说明,入口速度的增大必定会引起温差值增大的趋势,即入口速度越大,蓄热体产生局部热应力过大而导致蓄热体开裂的可能性便越高。

图11 不同入口速度的温差变化曲线

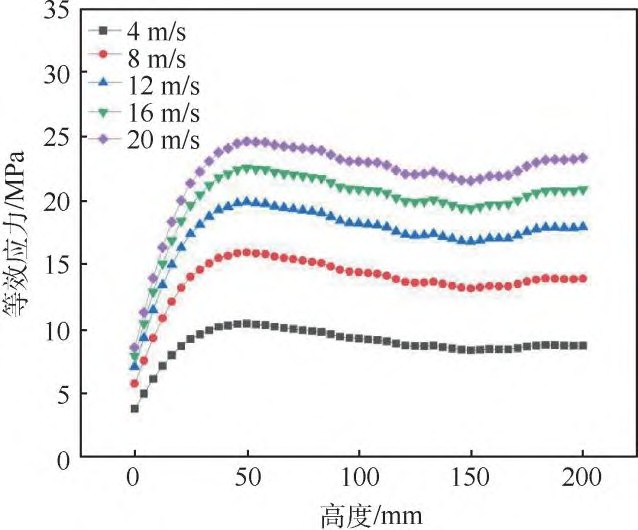

不同入口速度下蓄热体中心轴线上热应力的变化情况如图12所示,可以发现:蓄热体的热应力变化与温差变化的趋势相近似,均是随着气体入口速度的增大而增大,这是由于入口速度大小与蓄热体热应力的主要影响反映在气体与蓄热体之间温度变化速率方面,气流速度越大,则蓄热体的温差变化就越大,对蓄热体的热冲击就越强,从而导致蓄热体的热应力局部过大,产生开裂的现象。

此外,由图12可知,在0~50mm的高度上,热应力是在逐渐增大,这是由于蓄热体迎风面的整体温度被均匀冷却,而在50~200mm的高度上,热应力趋于平缓且有所降低,这是因为50mm高度以上的蓄热体温差变化较为一致。

图12 不同入口速度的热应力变化曲线

综上所述,入口气流速度越大,会对蓄热体 的温差变化、热应力分布情况造成显著的影响。在实际的试验工况下,入口速度过快,一定程度上会引起石墨蓄热体的表层剥落,影响风洞试验的气体洁净度。但为了保证气体供应的充足性,若采用降低入口速度的方案,必定会增加蓄热体的横截面面积,进而增加其制造及加工成本。因此,气体速度的选择,要根据实际的工况需求、蓄热体实际的结构、温度变化情况等进行合理的选择。

3. 4 对比分析及优化展望

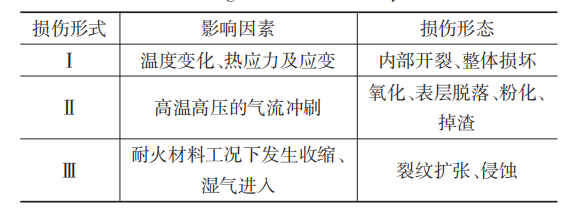

在高焓纯净风洞加热器中,为了提高蓄热体的耐高温性能,蓄热体主要采用氧化铝、石墨及氧化锆等蓄热材料,但是这些蓄热材料制备的蓄热体对热应力的抵抗能力较差,主要的损伤情形为:腐蚀、开裂、氧化及剥落等,具体的蓄热材料损伤形式如表3所示。

表3 蓄热材料的损伤形式

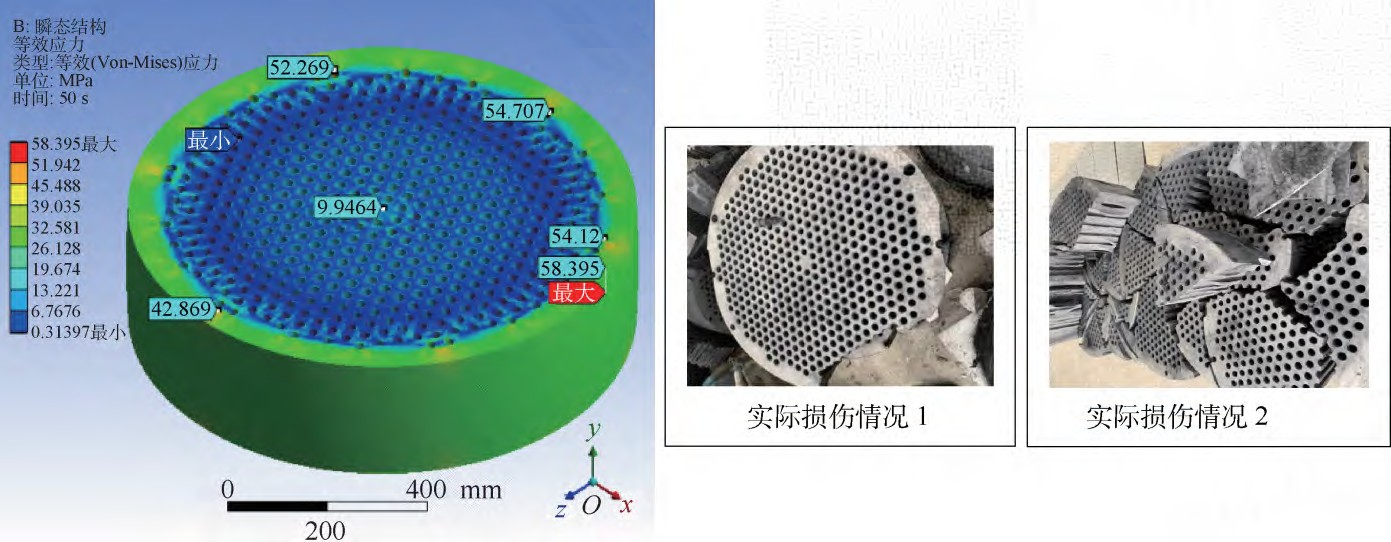

为了进一步了解蓄热体损坏的原因,同时验证本文仿真结果的可靠性,综合上述仿真计算的结果,与蓄热体实际损坏的情况进行对比分析,如图13所示。由图可知,在试验50s的时刻,仿真结果显示出有无气流道的边缘区域,其应力值均在40MPa以上,已超过石墨材料的自身抗弯强度极限,而对比实际试验50s的石墨蓄热体,其开裂的现象也是在边缘的区域产生开裂导致的。这正是由于蓄热体开孔结构的不合理性,导致蓄热体内部的温差较大,从而产生局部较大的热应力。

图13 数值模拟结果与实际损坏情况对比

蓄热体的裂纹类型属于疲劳断裂,疲劳断裂不同于一般的静力断裂,它是由于温差的影响,损伤到一定程度后,蓄热体在工况下不断发生收缩,进而裂纹扩展到一定程度后才发生的断裂。与实际情况比较后发现,实际损坏情况与数值模拟结果相一致,说明数值模拟结果可以准确反映出蓄热式加热器中蓄热体产生裂纹的原因,可为高超声速蓄热式风洞加热器中的蓄热体工程设计及改进研究提供有益的参考。

纵观国内外主要的高超声速风洞,加热器呈现出高焓、高压、多模态及长时间工作的发展趋势,后期建设的风洞趋于采用蓄热式加热器,因此,蓄热体的研制与改进优化尤为关键。在未来的研究中,蓄热体设计是面向工程研制的关键技术问题,其改进优化应朝着以下3个方面深入发展:

(1)高温蓄热材料的选择。根据风洞性能指标要求,选择满足需求的蓄热材料,例如:氧化锆、石墨及氧化铝等材料,同时满足热容大、蠕变小、耐冷热激变等使用要求。此外,需考虑蓄热材料的漂浮问题,根据风洞的最大流量,选择的蓄热材料应有足够的密度与质量,避免损坏加热器。

(2)蓄热体的结构设计。蓄热体的孔型、开孔率、孔径及蓄热体的整体高度选择,均需要多方面的折衷考虑,良好的蓄热体结构不仅要在短时间内完成大量换热,而且应避免蓄热体整体温差大,进而降低蓄热体产生的热应力。蜂窝型的蓄热体,采用圆柱形气体通道,可缓解蓄热体的应力集中,并且不易产生大量的粉尘颗粒,已成为国内外高温蓄热式加热器的首选结构,但仍需大量研究以取得进一步突破,是未来发展的主要方向。

(3)结合模拟仿真的改进设计。数值模拟与蓄热体设计研究的组合发展势头良好,拥有十分可观的应用前景,国内外航空航天领域均广泛采用数值仿真技术为先进设计工具与方法,可以很大程度上缩短研发周期,对蓄热体的优化设计、经济效能实现均有很强的促进作用。

04 结论

本文针对高超声速风洞蓄热式加热器的蓄热体在长时间实验开裂损坏的情形,建立了蓄热体的仿真分析模型,结合相应的实际服役工况,同时对蓄热体开裂进行了热应力场的数值模拟,对蓄热体裂缝形成机理的影响因素进行了分析,并与蓄热体实际损坏状况进行了对比分析。结果表明:

(1)在高超声速风洞蓄热式加热器试验过程中,常温氮气与蓄热体进行强制对流换热后,在有气体流道与无气体流道的临界区域,温差的变化幅值过大,说明了蓄热体开孔结构的不合理性;

(2)随着试验时间的增加,蓄热体的温差值与温差变化幅值均不断增大,在50s时刻的最大温差值为974. 67K,与10s的温差相比,温差的变化量增加了大约69%,蓄热体内部存在因收缩或膨胀受阻产生热应力的现象;

(3)从试验30s的时刻开始,由于温度剧烈变化引起蓄热体内部温度梯度过大,产生的热应力超过蓄热体材料的强度极限,蓄热体开裂是由于疲劳断裂产生的,通过对比分析,蓄热体实际损坏情况与数值模拟结果相一致,说明数值模拟方法的正确性与结果的准确性;

(4)在未来的研究中,蓄热体的设计及优化是面向工程研制的关键技术问题,应着重从高温蓄热材料、结构设计及结合模拟仿真开展后续的研究。

首页

首页 产品

产品 服务

服务 案例

案例 新闻

新闻 我们

我们 湘公网安备 43010302000744号

湘公网安备 43010302000744号